16.10.2023 20:56

69

Bakır borular soğutma sistemlerinde yaygın olarak kullanılır çünkü bazı avantajları vardır. İşte neden bakır boru...

29.10.2022 11:26

61

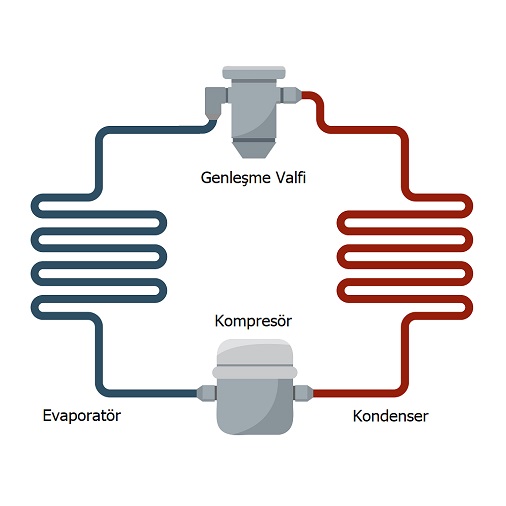

TERİMLER VE TANIMLAR Gizli Isı: Sıcaklık farkı oluşturmayan sadece hal değişimi oluşturan ısı. Hissedilir Isı:...

28.10.2022 22:23

48

Soğutmanın Tarihçesi İlk olarak Çinliler kışın donmuş göllerin buzlarını ve karları derin geniş kuyularda sıkıştırarak...

16.10.2022 12:23

47

KRİYOJENİK SICAKLIK ÖLÇEKLERİ Kelvin (K°)Santigrat (C°)Fahrenhayt (F°)Rankin (R°) 2273.15 2000 3632 4091.671773.15150027323191.671273.15100018322291.67773.155009321391.67663.154007521211.67573.153005721031.67473.15200392851.67373.15100212.0671.67273.15032491.67233.15-40-40419367173.15-100-148311.67 F°=32+(9/5)xC° R°=F°+459.67 R°=(9/5)xK° ...